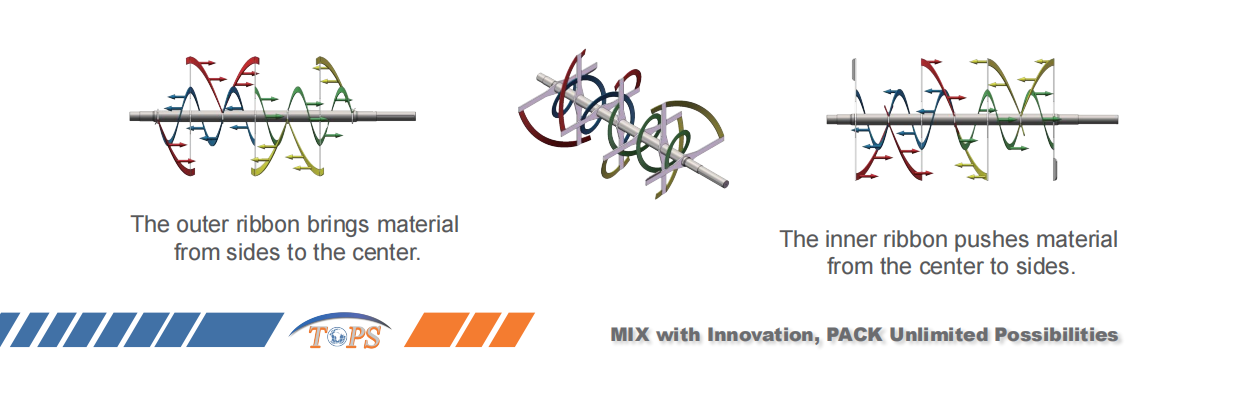

Jak možná víte, pásový míchač je vysoce účinné míchací zařízení, které se používá především k míchání prášků s prášky nebo k míchání velkého podílu prášku s malým množstvím kapaliny.

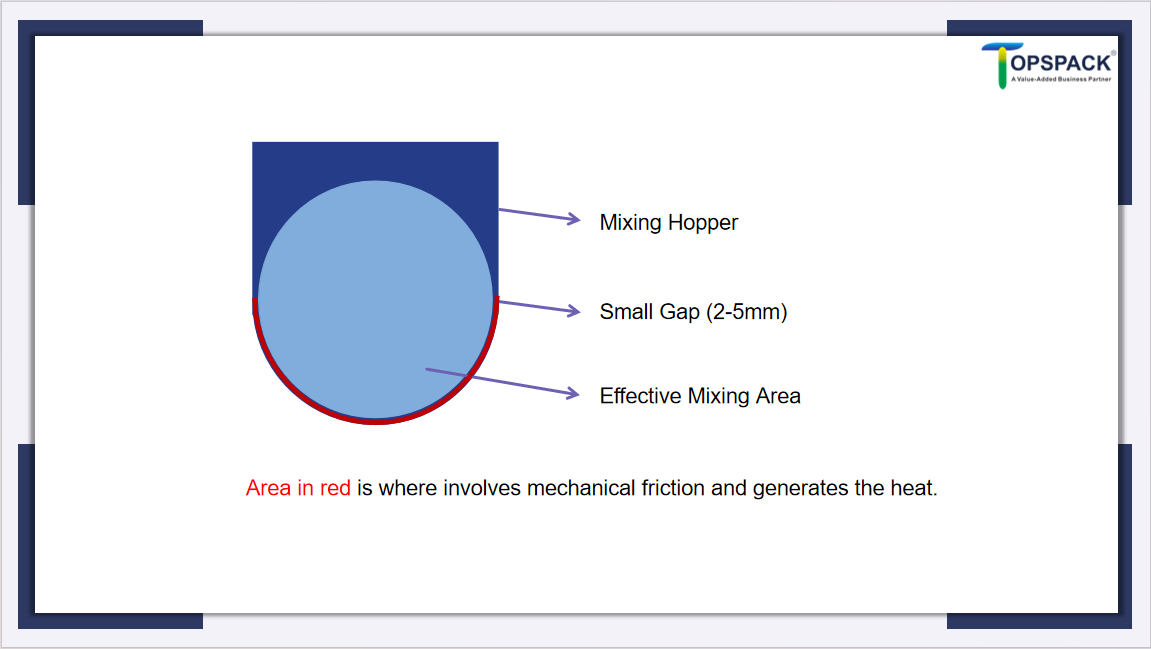

Ve srovnání s jinými horizontálními mísiči, jako jsou například lopatkové mísiče, má pásový mísič větší efektivní míchací plochu, ale do určité míry poškozuje tvar materiálu. Je to proto, že mezera mezi lopatkami pásu a stěnou míchacího žlabu je malá a síla působící na pásy a stěnu míchacího žlabu může materiál rozdrtit a generovat teplo, což může ovlivnit vlastnosti některých materiálů.

Při výběru pásového mixéru mohu zvážit následující aspekty:

- Materiální forma: Materiál by měl být ve formě prášku nebo malých granulí a alespoň poškození materiálu by mělo být přijatelné.

- Teplo vznikající třením mezi materiálem a strojem: Zda generované teplo ovlivňuje výkon a vlastnosti konkrétních materiálů.

- Jednoduchý výpočet velikosti mixéru: Vypočítejte požadovanou velikost pásového míchače na základě potřebného materiálu.

- Volitelné konfigurace: Jako například díly přicházející do styku s materiálem, rozprašovací systémy, chladicí nebo topná média, mechanické ucpávky nebo plynové ucpávky.

Po kontrole formy materiálu,Dalším problémem je problém s vytápěním.

Co dělat, když je materiál citlivý na teplotu?

Některé prášky v potravinářském nebo chemickém průmyslu musí zůstat při nižších teplotách. Nadměrné teplo může způsobit změny fyzikálních nebo chemických vlastností materiálu.

Nechat'používá limit 50°C jako příklad. Když suroviny vstupují do míchačky při pokojové teplotě (30°C), mixér může během provozu vyvíjet teplo. V určitých třecích zónách může teplo způsobit překročení teploty 50°C, kterému se chceme vyhnout.

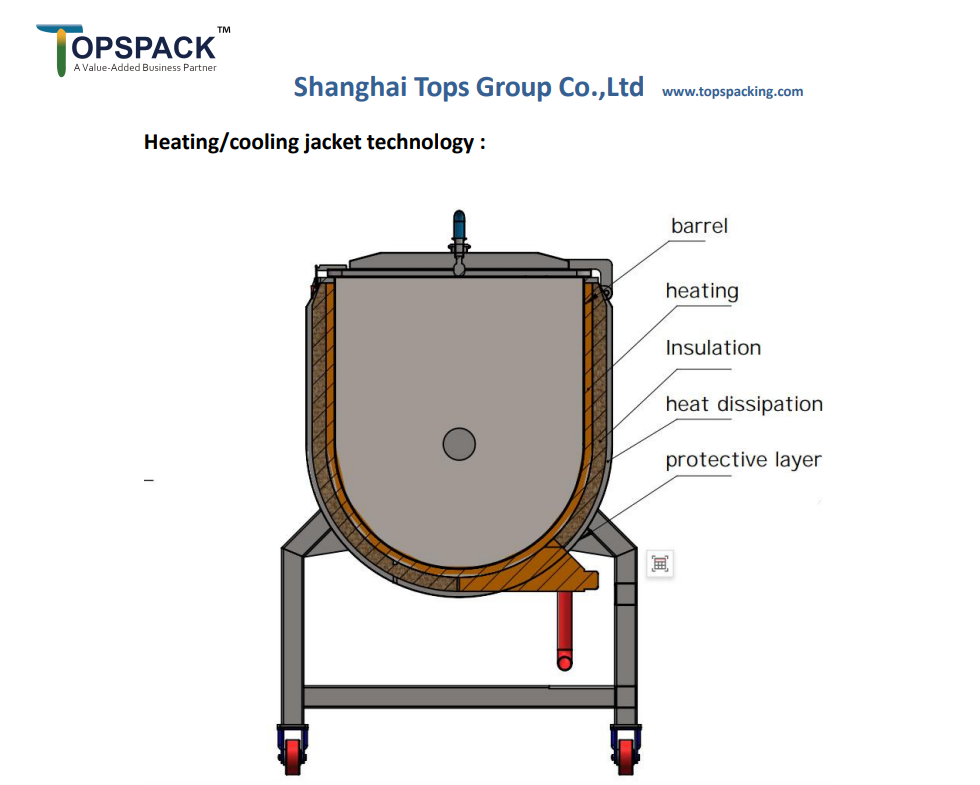

K vyřešení tohoto problému můžeme použít chladicí plášť, který jako chladicí médium využívá vodu o pokojové teplotě. Výměna tepla mezi vodou a třením od míchacích stěn bude materiál přímo chladit. Kromě chlazení lze systém pláště použít také k ohřevu materiálu během míchání, ale je třeba odpovídajícím způsobem upravit vstup a výstup tepelného média.

Pro chlazení nebo vytápění je teplotní rozdíl alespoň 20°C je nezbytné. Pokud potřebuji dále regulovat teplotu, může se někdy hodit chladicí jednotka pro chladicí médium voda. Kromě toho lze k vytápění použít i jiná média, jako je horká pára nebo olej.

Jak vypočítat velikost pásového mixéru?

Po zvážení problému s ohřevem je zde jednoduchý způsob, jak vybrat velikost pásového mixéru, za předpokladu:

Receptura obsahuje 80 % proteinového prášku, 15 % kakaového prášku a 5 % dalších přísad s požadovaným výkonem 1000 kg za hodinu.

1. DataIpotřeba před výpočtem.

| Jméno | Data | Poznámka |

| Požadavek | KolikA kg za hodinu? | Jak dlouho to bude trvat, záleží na daném okamžiku.B Časy za hodinu Pro velké objemy, jako je 2000 litrů, po dobu jedné hodiny dvakrát. Záleží na velikosti. |

| 1000 kg za hodinu | 2krát za hodinu | |

| Schopnost | KolikC kg pokaždé? | A kg za hodinu÷ B krát za hodinu=C kg pokaždé |

| 500 kg pokaždé | 1000 kg za hodinu ÷ 2krát za hodinu = 500 kg pokaždé | |

| Hustota | KolikD kg na litr? | Hlavní materiál můžete vyhledat na Googlu nebo použít 1litrovou nádobu k měření čisté hmotnosti. |

| 0,5 kg na litr | Jako hlavní surovinu vezměte proteinový prášek. Na Googlu je to 0,5 gramu na krychlový mililitr = 0,5 kg na litr. |

2. Výpočet.

| Jméno | Data | Poznámka |

| Objem nakládání | KolikE litr pokaždé? | C kg pokaždé ÷D kg na litr =E litr pokaždé |

| 1000 litrů pokaždé | 500 kg najednou ÷ 0,5 kg na litr =1000 litrů pokaždé | |

| Rychlost načítání | Max. 70 % celkového objemu | Nejlepší směšovací efekt pro stuhumixér |

| 40–70 % | ||

| Minimální celkový objem | KolikF Celkový objem alespoň? | F Celkový objem × 70 % =E litr pokaždé |

| 1430 litrů pokaždé | 1000 litrů pokaždé ÷70 % ≈1430 litrů pokaždé |

Nejdůležitější datové body jsouVýstup(kg za hodinu)aDhustota (D kg na litr)Jakmile budu mít tyto informace, dalším krokem je výpočet celkového objemu potřebného pro pásový míchač o objemu 1500 litrů.

Volitelné konfigurace, které je třeba zvážit:

Nyní se pojďme podívat na další volitelné konfigurace. Hlavním hlediskem je, jak chci míchat materiály v pásovém mixéru.

Uhlíková ocel, nerezová ocel 304, nerezová ocel 316: Z jakého materiálu by měl být pásový mixér vyroben?

To závisí na odvětví, ve kterém se mixér používá. Zde je obecný návod:

| Průmyslový | Materiál mixéru | Příklad |

| Zemědělství nebo chemický průmysl | Uhlíková ocel | Hnojivo |

| Jídlo | Nerezová ocel 304 | Proteinový prášek |

| Farmaceutické | Nerez 316/316L | Dezinfekční prášek s obsahem chloru |

Systém postřiku: Musím během míchání přidávat tekutinu?

Pokud potřebuji do směsi přidat tekutinu nebo ji použít na podporu míchání, je nezbytný rozprašovací systém. Existují dva hlavní typy rozprašovacích systémů:

- Takový, který používá čistý stlačený vzduch.

- Další, který používá jako zdroj energie čerpadlo, je schopen zvládat složitější situace.

Těsnění balicích, plynové těsnění a mechanické těsnění: Která je nejlepší volba pro těsnění hřídele v mixéru?

- Balicí těsněníJsou tradiční a cenově výhodnou metodou těsnění, vhodnou pro aplikace se středním tlakem a rychlostí. Používají měkké těsnicí materiály stlačené kolem hřídele, aby se snížily netěsnosti, což usnadňuje jejich údržbu a výměnu. Při delším provozu však mohou vyžadovat pravidelné seřizování a výměnu.

- Plynové uzávěry, Na druhou stranu, dosáhnout bezkontaktního utěsnění vytvořením plynového filmu pomocí vysokotlakého plynu. Plyn vstupuje do mezery mezi stěnou míchače a hřídelí a zabraňuje úniku utěsněného média (například prášku, kapaliny nebo plynu).

- Kompozitní mechanické těsnění nabízí vynikající těsnicí výkon se snadnou výměnou opotřebitelných dílů. Kombinuje mechanické a plynové těsnění, čímž zajišťuje minimální úniky a prodlouženou životnost. Některá provedení zahrnují také vodní chlazení pro regulaci teploty, díky čemuž je vhodné pro materiály citlivé na teplo.

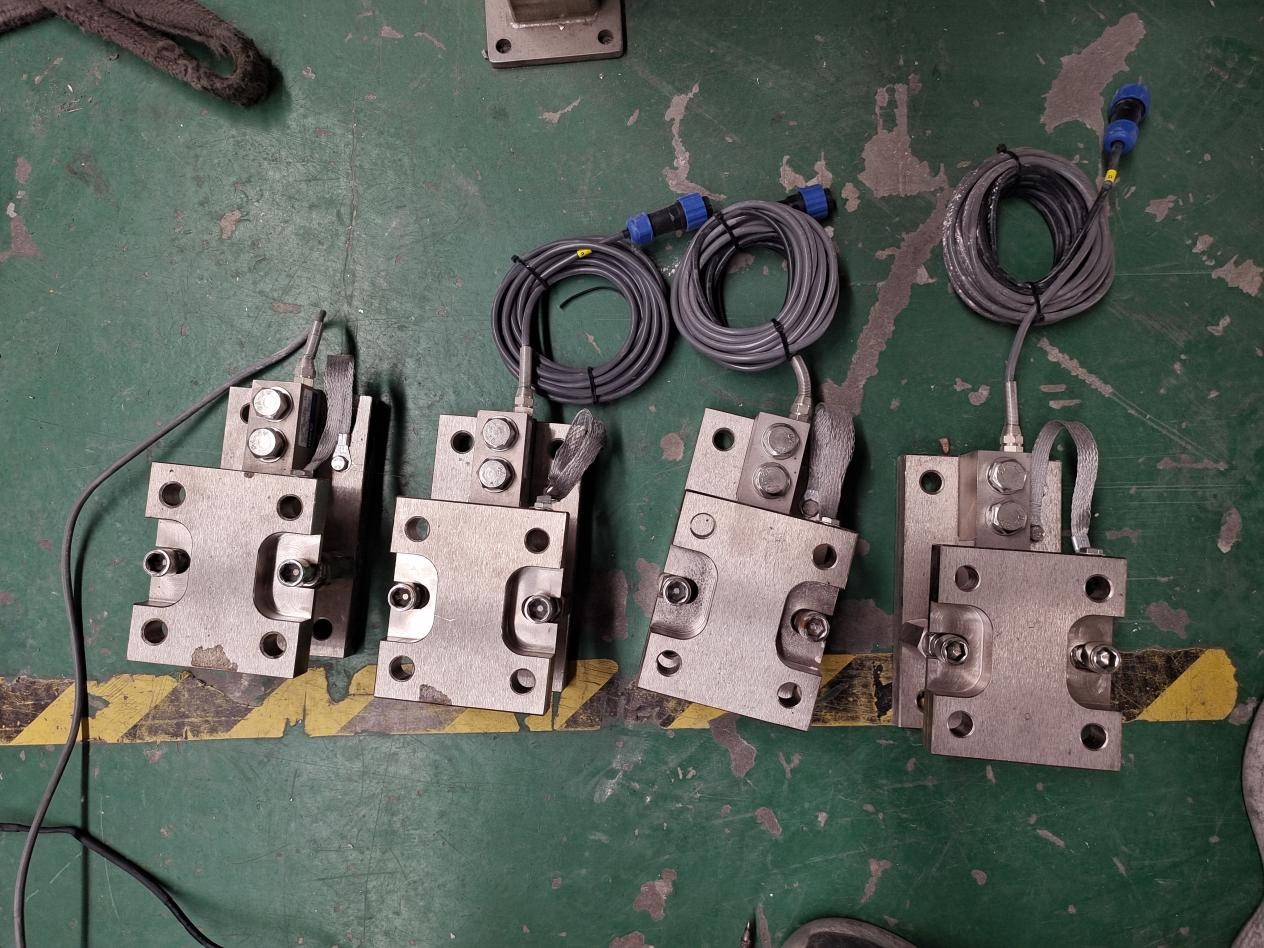

Integrace váhového systému:

K mixéru lze přidat vážící systém pro přesné odměření každé ingredience'poměr během procesu dávkování. To zajišťuje přesnou kontrolu receptury, zlepšuje konzistenci šarže a snižuje plýtvání materiálem. Je to obzvláště užitečné v odvětvích vyžadujících přísnou přesnost receptur, jako je potravinářský, farmaceutický a chemický průmysl.

Možnosti výtlačného otvoru:

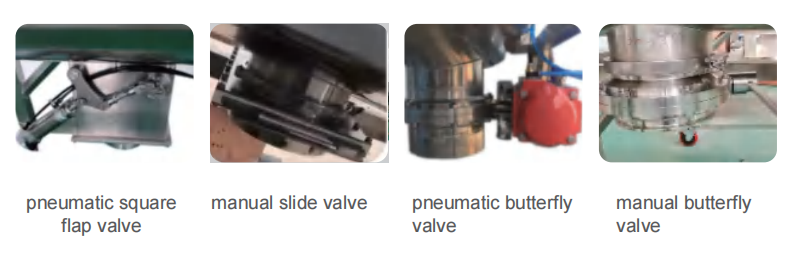

Výtlačný otvor míchačky je kritickou součástí a obvykle obsahuje několik typů ventilů: motýlkový ventil, klopný ventil a šoupátkový ventil. Motýlkový i klopný ventil jsou k dispozici v pneumatickém i manuálním provedení, což nabízí flexibilitu v závislosti na aplikaci a provozních požadavcích. Pneumatické ventily jsou ideální pro automatizované procesy a poskytují přesné ovládání, zatímco ruční ventily jsou vhodnější pro jednodušší provoz. Každý typ ventilu je navržen tak, aby zajistil plynulé a kontrolované vypouštění materiálu, minimalizoval riziko ucpávání a optimalizoval účinnost.

Pokud máte jakékoli další dotazy ohledně principu pásového mixéru, neváhejte nás kontaktovat pro další konzultaci. Zanechte nám své kontaktní údaje a my se vám do 24 hodin ozveme, abychom vám poskytli odpovědi a pomoc.

Čas zveřejnění: 26. února 2025